Le fasi del Reverse Engineering:

1) SCANSIONE TRIDIMENSIONALE

Il particolare viene scansionato mediante Sistemi Ottici a luce strutturata, Laser o in Tempo Reale.

Combinando questi con sistemi Fotogrammetrici per punti, oppure con sistemi a contatto, è possibile aumentare l’accuratezza del processo di misura.

Se il sistema di misura lo prevede è possibile associare il colore alla scansione ottenendo modelli con informazione cromatica o texture..

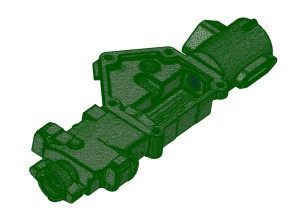

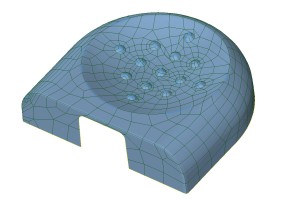

2) Mesh Poligonale (STL, OBJ…)

La mesh poligonale (principalmente file .STL o .OBJ) è il formato di uscita standard della scansione tridimensionale, la base di partenza per il Reverse Engineering.

Molti software di Modellazione (CAD) possono importare questi formati nel loro ambiente per effettuare direttamente la Ricostruzione 3D delle superfici (la complessità del processo, in questo caso, dipende dal tipo di CAD e dalla esperienza e abilità dell’operatore che esegue la Modellazione…)

Altri software di Modellazione gestiscono questi formati solo grazie a moduli “MESH to CAD” aggiuntivi, specifici per l’attività di Reverse Engineering.

In altri casi invece è necessario convertire la scansione in superfici rudimentali (vedi fase 3), in modo che il software di Modellazione possa gestire meglio la scansione nell’ambiente di lavoro CAD.

Il formato poligonale, con o senza informazione cromatica associata, è spesso utilizzato in applicazioni di Rendering, Design, Analisi FEM, Realtà Virtuale etc.., per le quali non è necessario passare per il Reverse Engineering.

La mesh poligonale, principalmente il file STL, è inoltre utilizzata per la Prototipazione Rapida e la Stampa 3D.

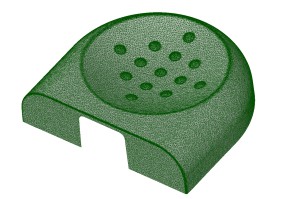

3) Superfici MULTIPATCH

Questo formato è un passo avanti verso il Reverse Engineering, in alcuni casi un valido aiuto per chi esegue la Modellazione.

Le Multipatch sono superfici (NURBS) generate in modo semiautomatico, molto fedeli alla mesh di scansione, ma con disposizione casuale di patch e curve.

Per chi fa Reverse, senza moduli dedicati nel proprio CAD, queste superfici (IGES o STEP) sono generalmente più comode da importare e gestire rispetto alla scansione pura in STL.

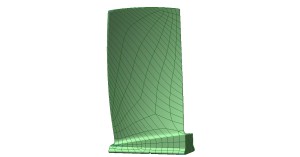

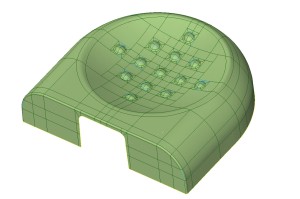

4) Superfici OTTIMIZZATE

Le superfici (NURBS) ottimizzate manualmente sono anch’esse molto fedeli alla mesh di scansione, ma la disposizione di patch, curve e punti di vincolo può essere controllata manualmente.

Nel Reverse Engineering è possibile mantenere queste superfici (IGES o STEP) integrandole con i particolari tecnici e con le geometrie standard 3D solide e di superficie (cilindri, piani coni, ecc…).

Sono ottimali per ricostruire particolari poco geometrici, superfici complesse o “libere”.

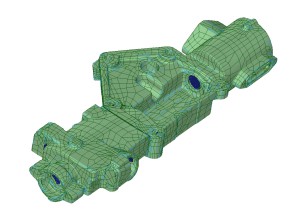

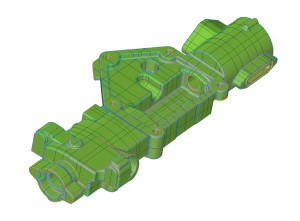

5) Superfici RICOSTRUITE o INGEGNERIZZATE

Le superfici ingegnerizzate sono superfici completamente rimodellate. Generalmente hanno un numero di patch limitato, spigoli ricostruiti, raccordi rigenerati e in alcuni casi possono essere parametriche; sono “leggere” e facilmente gestibili da tutti i CAD, ma meno fedeli alla mesh di scansione (STL).

Queste superfici sono generate da un modellatore CAD, solido o di superfici, partendo da una qualsiasi delle fasi precedenti.

Sono le più indicate per particolari tecnici, meccanici e/o superfici poco complesse.

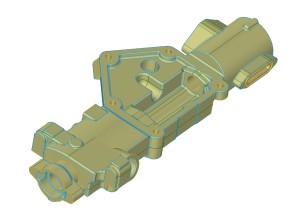

6) Superfici IBRIDE

Le superfici ottenibili nelle fasi 3, 4 e 5, possono essere integrate tra loro, ottenendo modelli ibridi, ingegnerizzati ma comunque molto fedeli alla scansione.